Архивы

| 2001 | 2000

| 1999 | 1998

|

Взаимопонимание

с поставщиками определяет успех общего дела

Как известно, почти 3/4 качества автомобиля Волжским автозаводом закупается,

если можно так выразиться, на стороне. Это говорит о том, насколько важно для

завода иметь надежных партнеров - поставщиков металла, материалов и комплектующих

изделий. О том, по какому принципу АВТОВАЗ строит свою работу с поставщиками,

рассказывает заместитель директора по качеству Г.Л. ЮНАК:

- Сначала хочу коротко подвести итоги

работы 2000 года. Прошлогодний успех Волжского автомобильного по изготовлению

и реализации автомобилей по праву разделили с нами наши поставщики, которые

являются неотъемлемой частью единого промышленного комплекса по изготовлению

автомобилей. Тут нелишне напомнить, что сбой в работе любого из звеньев этого

комплекса отрицательно сказывается на всех. Очень важна надежность каждого,

чтобы в итоге наш автомобиль оправдал надежды потребителей. Достичь этой задачи

практически невозможно без надежных партнеров-поставщиков. В прошлом году за

счет планомерной работы дирекции по закупкам в части развития сети поставщиков

возросло количество вазовских партнеров. Увеличилось количество поставляемых

позиций и в результате выноса технологий с площадки завода. В этой непростой

ситуации следует отметить, что качество поставок комплектующих изделий в 2000

году улучшено в сравнении с предыдущим годом. Такого результата удалось добиться

за счет применения ряда мер, о которых стоит сказать особо.

В рамках подготовки подразделений завода

к сертификации на соответствие стандартам ИСО серии 9000 мы были вынуждены пересмотреть

наши подходы к оценке поставщиков и разработали "Систему балльной оценки поставщиков".

Уже почти 3 года вся работа строится в соответствии с этой системой, и можно

говорить об определенных результатах. Скажу несколько слов о самой системе.

Поставщик оценивается по 20 показателям, которые объединяются в 4 группы: уровень

качества поставок, уровень организации поставок, лояльность поставщика и его

перспективность. Все эти категории в результате сбора и обработки данных обретают

цифровое выражение. По итогам года каждый поставщик получает свою интегральную

оценку. По результатам оценки выстраивается рейтинг поставщиков и оглашается

список лучших. С теми, кто сработал хуже, организовывается соответствующая работа.

Итоги подводятся ежеквартально и ежегодно. Так, в начале февраля дирекция по

закупкам организовала проведение итоговой конференции с поставщиками, где по

результатам оценки работы за год вручались дипломы. Хочу отметить, что наши

поставщики очень ревностно относятся к тому месту, которое им удается занять

в рейтинге, чего мы при создании новой системы даже не ожидали. Сейчас поставщики

внимательно изучают ситуацию по всем 20 показателям, чтобы соответствовать нашим

требованиям. В итоге трехлетней работы положение существенно изменилось в лучшую

сторону. Если проанализировать изменение ситуации за год, то видно, что доля

отличных и надежных поставщиков комплектующих изделий возросла с 71% до 82 %.

Неудовлетворительные поставщики отсутствуют, хотя в начале работы системы они

были. Таким образом, мы добились самого главного - повышения активности наших

партнеров в части обеспечения наших требований.

- Как это отражается на процессах

сборки, переработки и эксплуатации?

- За последние два года более чем в пять

раз снизилось количество партий комплектующих изделий, которые бракуются в состоянии

поставки.

Снижается доля дефектов, обнаруживаемых

при сборке и переработке. Здесь мы имеем прогресс за 2 года примерно в 2 раза.

Если говорить об эксплуатации, то здесь успехи не столь значительны, и это не

может не вызывать беспокойства. Именно в период эксплуатации выявляются наиболее

сложные и дорогие по стоимости дефекты. Сегодня перед поставщиками стоит задача

серьезного снижения количества отказов в период эксплуатации.

- Подразделения Волжского автомобильного

завода в плановом порядке проходят сертификацию на соответствие требованиям

стандарта ИСО серии 9000. Без сертификации поставщиков работа по повышению качества

автомобилей не даст нужного эффекта. Как здесь обстоят дела?

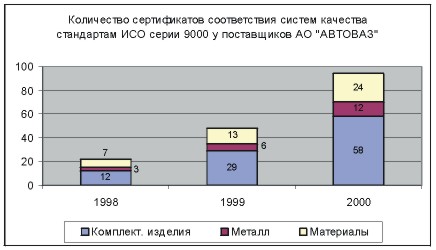

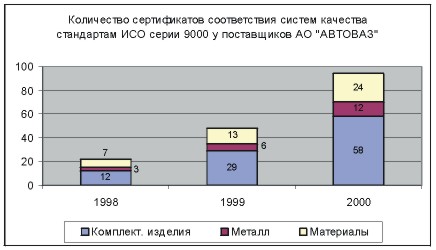

- В контрактные условия для всех поставщиков

на протяжении последних трех лет введены обязательные требования по сертификации

систем качества на соответствие стандартам ИСО серии 9000. В результате мы отмечаем

значительный прогресс в работе по сертификации систем качества поставщиков (см.

таблицу).

К 2001 году 58 поставщиков комплектующих изделий, 24 поставщика материалов и

12 - металла имели сертификат на соответствие требованиям стандартов ИСО серии

9000. Дирекцией по закупкам и дирекцией по качеству поставлена задача к концу

2001 года увеличить объем поставок с предприятий, имеющих сертифицированные

на соответствие ИСО-9000 системы качества, до 80%.

К 2001 году 58 поставщиков комплектующих изделий, 24 поставщика материалов и

12 - металла имели сертификат на соответствие требованиям стандартов ИСО серии

9000. Дирекцией по закупкам и дирекцией по качеству поставлена задача к концу

2001 года увеличить объем поставок с предприятий, имеющих сертифицированные

на соответствие ИСО-9000 системы качества, до 80%.

Начата разъяснительная работа с поставщиками

по подготовке к внедрению у них систем качества на новом уровне - на основе

ИСО-9000 версии 2000 г. ИСО/ТУ-16949 и QS-9000. Новые требования значительно

выше, чем у ИСО-9000 версии 1994 г. В ближайшем будущем требования этих стандартов

будут обязательно оговариваться при заключении контрактов. Те же поставщики,

которые намерены работать с автосборочным предприятием, создаваемым совместно

с "GM", должны будут в обязательном порядке иметь сертификат на соответствие

системы качества стандарту QS- 9000. Это стандартное требование "GM" для всех

своих поставщиков.

В качестве главных направлений работы с

поставщиками из 20 пунктов, оговариваемых стандартами ИСО серии 9000, мы выделили

7 наиболее важных. На них мы будем обращать особое внимание в нынешнем году

при проведении аудитов поставщиков. Речь идет об анализе контракта, идентификации

и прослеживаемости, управлении процессами, корректирующих действиях, статистических

методах и др. Вся эта работа нацелена на главную цель - на достижение максимального

прогресса в качестве поставок.

Иногда

наши оппоненты задают вопрос - не превратилась ли работа с внедрением ИСО в

формальность, есть ли реальный результат от нее? Сразу скажу, что в "бумажное"

качество она не вылилась, и положительный результат, как правило, имеется. В

качестве примера можно привести завод ОАО "Пластик" (г. Сызрань). За два года

их предметной работы по сертификации системы качества, нашей взаимной работы

по совершенствованию обмена данными и ежедневной работы с данными по качеству

на ВАЗе и на "Пластике" мы достигли значительного прогресса в качестве поставок.

В результате такой достаточно рутинной работы количество дефектов на сборке

снизилось с 450 до 150 на миллион (РРМ). Это весьма хороший уровень, и мы сейчас

всех поставщиков ориентируем на такие цифры. Если взять требования технических

условий десятилетней давности, то они предполагали наличие до 4 тысяч дефектов

на миллион. Сегодняшние требования ужесточены до 150 - 200 дефектов на миллион.

И уже есть заводы, им соответствующие. Не более 50 дефектов на один миллион

допускают лучшие поставщики электрики и электроники. А абсолютным чемпионом

прошлого года стал Екатеринбургский завод "Уралэластотехника", который добился

показателя всего 5 (!) дефектов на миллион.

- Цифры, конечно, впечатляющие, но речь идет о допустимом количестве дефектов,

разрешенных на миллион, только по одной позиции, а ведь в автомобиле тысячи

комплектующих плюс материалы и металл. Каким будет готовый продукт, если на

каждой из его составляющих допускается пусть мизерное, но отклонение?

- Вопрос правильный. Ответ простой. Автомобиль не должен иметь дефектов. В идеале

все поставщики должны достичь показателя 0 дефектов на миллион. Такие цели перед

ними поставлены. Однако на этот процесс необходимы определенное время и затраты

на совершенствование технологии или на освоение новых технологических процессов.

Все эти затраты будут, естественно, включены в цену, которую нам придется заплатить.

Поэтому всегда следует помнить о соотношении цены и качества. Сейчас выгоднее

придерживаться имеющихся возможностей поставщиков и нашего завода и исправлять

обнаруженные дефекты. Главное, чтобы они не попали к потребителю. Если говорить

о дефектах, выявляемых уже в эксплуатации, то они уже попадают в категорию так

называемых отказов и являются самыми неприятными для наших покупателей и должны

быть таковыми и для нас, изготовителей. Следует отметить огромную работу нашей

сервисной сети, которая обеспечивает сбор и отправку большей доли отказавших

в эксплуатации комплектующих изделий поставщикам. Цель этой работы - организация

подробного анализа причин отказов силами поставщиков, которые являются изготовителями

дефектных изделий. В результате проведения анализа поставщики получают информацию

"из первых рук" и могут качественно спланировать свои корректирующие действия.

-Надо четко представлять себе, что дефекты,

поступающие из эксплуатации, довольно инерционны. Если мы в чем-то сильно ошиблись

сегодня, то аукнется это примерно через полгода, а все проявления закончатся

года через 1,5. Тем не менее поставщики собирают всю информацию по своим изделиям

и составляют планы корректирующих мероприятий. Сдвиги есть и тут. Значительно

снижены отказы по ряду изделий: датчику скорости, блоку индикации бортовой системы,

по монтажному блоку, АКБ и др. Мы считаем, что налили ту форму взаимодействия,

которая позволяет каждому автору знать свои просчеты и уровень их последствий,

возникающих в эксплуатации.

Новая работа, которую мы начали с

нашими поставщиками и будем ее продолжать, - оценка их технологического уровня,

поскольку это самый важный параметр, определяющий качество продукции. С помощью

наших главных консультантов из Поволжского отделения Российской "инженерной

академии разработана экспертная система оценки технологии и получены первые

опытные результаты. "Обкатывали" новую систему на разных поставщиках, и поскольку

задачи поставлены очень высокие, то почти половина обследованных технологических

процессов оказалась несоответствующей нашим требованиям. Мы не считаем полученные

данные пугающими, т. к. планка требований очень высока. Стал понятен уровень,

на котором находится технология поставщиков, и ясно, в каком направлении следует

двигаться дальше Особого внимания требует управление технологическими процессами.

В сложных техпроцессах существует масса факторов, не достаточно четко предусмотренных

либо конструктором, либо технологом. Когда происходит определенное сочетание

отрицательных факторов, появляется дефект, чью природу выявить крайне сложно.

Такие недостатки приводят к тому, что дефекты возникают совершенно неожиданно

(и в больших объемах) и так же неожиданно исчезают. В качестве сегодняшнего

примера можно привести разрушавшееся в декабре заднее стекло "десятки". Чтобы

избежать подобных ситуаций, мы ужесточаем требования к управляемости технологических

процессов.

- Поставщики возмещают убытки завода за устранение своих дефектов в эксплуатации,

но тем не менее страдает в первую очередь марка "ВАЗ", ведь для потребителя

неважно, по какой причине и по чьей вине отказал его автомобиль. Какие в связи

с этим меры применяет АВТОВАЗ к виновникам?

- АВТОВАЗ, конечно же, в полной мере несет ответственность за готовый автомобиль

независимо от того, из чьих деталей он собран. Поставщики эту ответственность

разделяют. Не было случая, чтобы к нашим замечаниям отнеслись невнимательно

и не учли их в своей работе. Другое дело, что у одних получается лучше и быстрее,

у других - нет. Главное - все понимают, что ошибка одного отражается на общем

результате.

Существует ряд обязательных для исполнения

условий. На протяжении трех лет все службы завода, связанные с составлением

контрактов с поставщиками, довели эту работу до высокого уровня. В частности,

оговорен пункт об обязательном возмещении поставщиками затрат, связанных с отказами

комплектующих изделий в эксплуатации. И эти затраты поставщиками возмещаются

практически в полном объеме. Таким образом, поставщики несут материальную ответственность

за все отказы, которые возникли по их вине, и возмещают нам все сопутствующие

затраты. Второй момент - при ежегодном распределении заказов дирекцией по закупкам

обязательно учитывается работа поставщика за предыдущий период. При несоответствии

качества поставки требованиям АВТОВАЗа поставщик не может рассчитывать на подписание

контракта на условиях предыдущего периода. Об этом всегда помнят наши партнеры

и стараются достичь хороших показателей.

- Известно, что наиболее сложно решаются вопросы с качеством поставок

металла...

- Работа с поставщиками металла строится по общей схеме, но в ней мы не имеем

тех успехов, как по комплектующим изделиям, на которые вправе рассчитывать.

Это связано с рядом объективных причин, главная из которых заключается в том,

что металлургические комбинаты не готовы в полном объеме исполнять те требования,

которые мы им предъявляем. Уход от закупок металла по импорту на лицевые поверхности

показал, что отечественные металлургические комбинаты не всегда в состоянии

обеспечить нужное качество. Чтобы соответствовать нашим требованиям, необходимо

повышать технический уровень. Среди наших поставщиков листового металла это

наиболее хорошо понимает ОАО "Северсталь" Уже сегодня можно говорить об определенных

сдвигах к лучшему в работе этого комбината, и мы надеемся в ближайшее время

получать от него металл для лицевых деталей требуемого качества в нужных объемах.

Результатом нашей трехгодичной работы с поставщиками по новой схеме можно в

первую очередь назвать повышение взаимопонимания в осознании и достижении общей

цели - иметь удовлетворенного потребителя. Сегодня мы имеем совершенно других

поставщиков, чем еще лет 5 назад Усилия всех звеньев комплекса по изготовлению

автомобиля направлены на одно - довольный потребитель. Задача для всех - общая,

а для ее достижения и идет постоянная работа над совершенствованием всех аспектов

совместной работы. Мы все просто обязаны этим заниматься, т. к. в противном

случае можем быть просто вытесненными с рынка нашими конкурентами.

Елена ДЕМИНА,

газета "Волжский Автостроитель"

информация предоставлена

пресс-центром АО "АВТОВАЗ".

23 марта 2001 г.

К 2001 году 58 поставщиков комплектующих изделий, 24 поставщика материалов и

12 - металла имели сертификат на соответствие требованиям стандартов ИСО серии

9000. Дирекцией по закупкам и дирекцией по качеству поставлена задача к концу

2001 года увеличить объем поставок с предприятий, имеющих сертифицированные

на соответствие ИСО-9000 системы качества, до 80%.

К 2001 году 58 поставщиков комплектующих изделий, 24 поставщика материалов и

12 - металла имели сертификат на соответствие требованиям стандартов ИСО серии

9000. Дирекцией по закупкам и дирекцией по качеству поставлена задача к концу

2001 года увеличить объем поставок с предприятий, имеющих сертифицированные

на соответствие ИСО-9000 системы качества, до 80%.